Sistema di frenatura per sale prova motori

Il sistema proposto da Control Sistem trova la sua applicazione in qualsiasi tipologia di sala prova motori (celle C.O.P., celle di testing, ecc.)

Motore elettrico per sistemi di frenatura

Il componente principale del sistema è la macchina elettrica che, dissipando la potenza generata dal motore endotermico di prova, esercita la vera e propria azione frenante. La macchina elettrica è il risultato di una studiata accoppiata tra il motore elettrico e l’azionamento di potenza, la cui sinergia, è una prerogativa indispensabile per il raggiungimento delle migliori prestazioni del sistema.

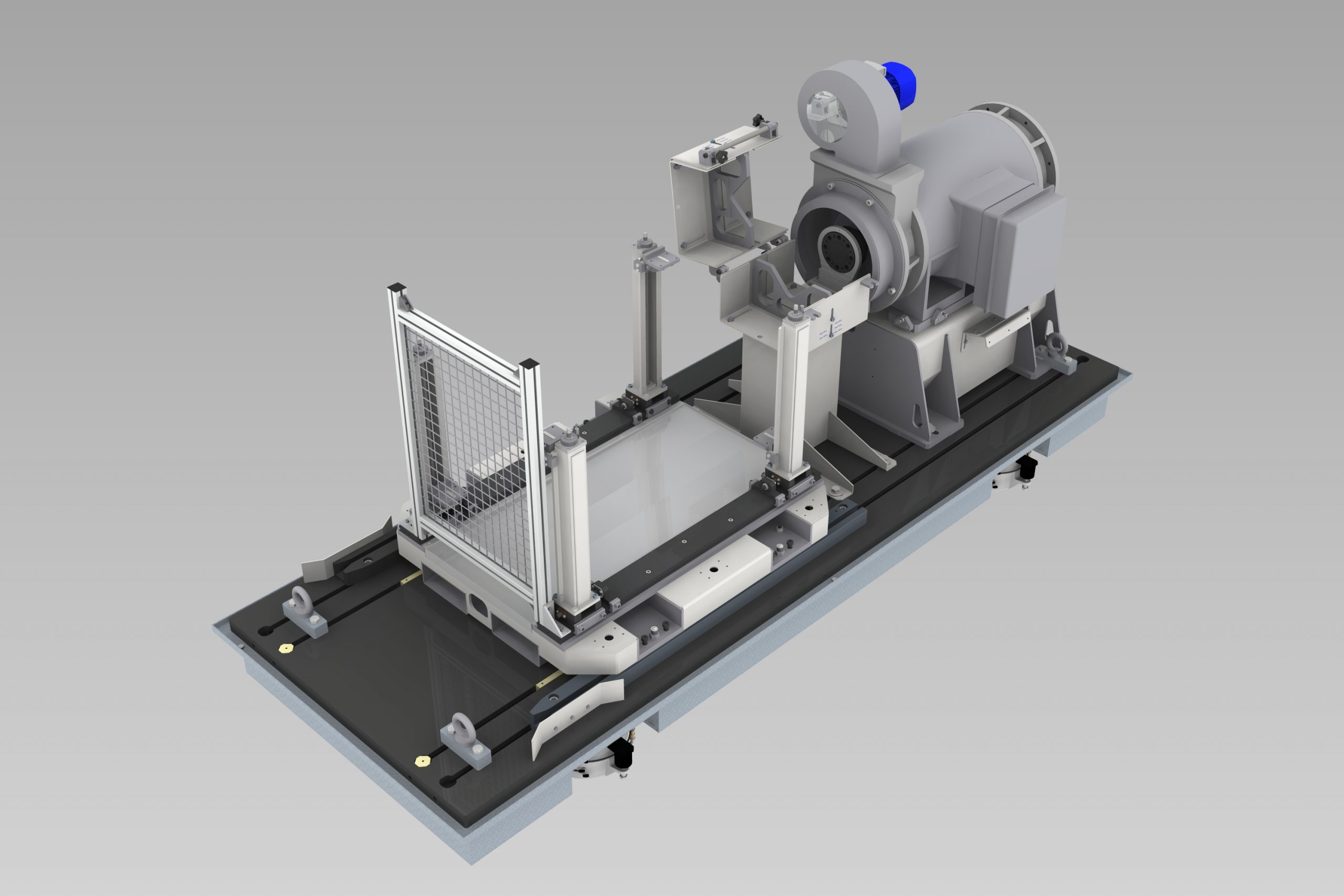

Il sistema frenante si compone, inoltre, di un pallet mobile, utile al posizionamento del motore endotermico all’interno della sala e di un basamento (o base-plate) con caratteristiche anti-vibranti su cui vengono appoggiati sia il pallet, che il motore elettrico con il suo supporto.

Motore elettrico

I motori elettrici (o dynamo) utilizzati nei sistemi di frenatura di Control Sistem sono tipicamente della tipologia asincrono trifase con rotori a bassa inerzia e statori lamellari forniti di un blocco magnetico autoportante. La funzione del motore elettrico è quella di assorbire energia dal motore a combustione interna o di generarne per scopi di avviamento o trascinamento.

L’obiettivo principale della dynamo è quello di soddisfare particolari tipi di applicazioni in cui sono necessarie elevate prestazioni di coppia e di regolazione della velocità. Il suo supporto consiste in una struttura meccanica (telaio) costruita con ferro e fogli di lamiera saldati insieme. Lo scopo di questo supporto è di fissare su di esso la dynamo, in modo da avere il centro della trasmissione all’altezza desiderata. Questo supporto può essere fissato direttamente sul basamento per mezzo di viti o dadi a “T”.

L’albero di trasmissione che collega la dynamo al motore endotermico è riparato da uno specifico sistema di copertura progettato da Control Sistem, in grado di proteggere le persone e le altre attrezzature, in caso di rottura dell’albero stesso. Grazie ad un segnale elettrico di sicurezza collegato al sistema di automazione, viene garantito l’arresto del motore qualora il coperchio non sia correttamente chiuso.

Basamento anti-vibrante

Per assicurare un funzionamento di prova stabile a lungo termine e ridurre l’usura derivante dalla vibrazione del motore endotermico, sia quest’ultimo, che la dynamo devono essere montati su un singolo supporto isolato. Control Sistem ha sviluppato una soluzione moderna su cui possono essere montati entrambi.

Questa unità, nella sua edizione standard, poggia su quattro molle ad aria che sono progettate per ridurre la trasmissione delle vibrazioni alla costruzione. L’apparecchiatura è montata in linea su delle guide in acciaio inossidabile su cui tutti i componenti possono essere spostati e regolati. In questo modo tutte le parti dell’unità “motore – albero motore – dynamo” sono posizionate l’una verso l’altra senza il relativo movimento.

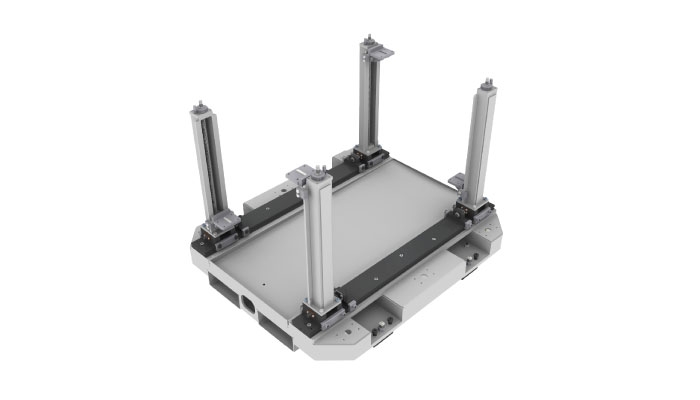

Pallet motore

La crescente varietà di dimensioni dei motori, specialmente nel settore delle autovetture, richiede un ambiente di prova con alta flessibilità, in grado di garantire un corretto montaggio e posizionamento del motore all’interno delle sale.

Il pallet motore deve necessariamente far fronte a questa varietà: un pallet flessibile migliora la disponibilità della cella di prova e aumenta l’efficienza dell’intero impianto.

Tale flessibilità viene raggiunta grazie ad una combinazione di profili orizzontali e verticali, la quale consente di adattare le staffe del motore in diverse altezze e posizioni e quindi di regolare il pallet rispetto alle dimensioni del motore stesso. Inoltre, il pallet motore proposto da Control Sistem consente un buon allineamento del motore rispetto alla dynamo, mediante delle semplici viti di regolazione.

STELLANTIS Mirafiori, Torino (TO), Italia

N° 50 sale prova motori (2005-2019) per test di durata, stress, deep thermal shock, prove basculanti e altri scopi.

N°1 sala prova motori (2016) – Progetto “chiavi in mano” per test climatici (range climatico: da -30°C a 60°C), provvista di simulazione altimetrica fino a 4500m (cella 70).

N°1 sala prova motori (2012) – Progetto “chiavi in mano” completa di CVS e parco analisi per omologazioni (cella COP).

N°3 sale prova motori driveline (2012-2016)

CNH Industrial, Bourbon-Lancy, Francia

N° 2 sale prova (2018) per test di produzione su motori alimentati con metano o gasolio.

N°1 sala prova motori (2014) completa di CVS e parco analisi per omologazioni (cella COP) di motori alimentati con metano o gasolio.

CNH Industrial, Foggia, Italia

N° 2 sale prova motori (2018-2019) – Progetto “chiavi in mano” complete di parco analisi per omologazioni (celle COP).

N°1 sala prova motori (2018) – Progetto “chiavi in mano” per test di produzione (cella 1)

DSB Vedligehold, Aarhus, Danimarca

N°1 sala prova motori e motopropulsori (2010)