Sistema di automazione per sale prova motori

Sale prova motori per automotive testing e omologazione motori

RAPTOR

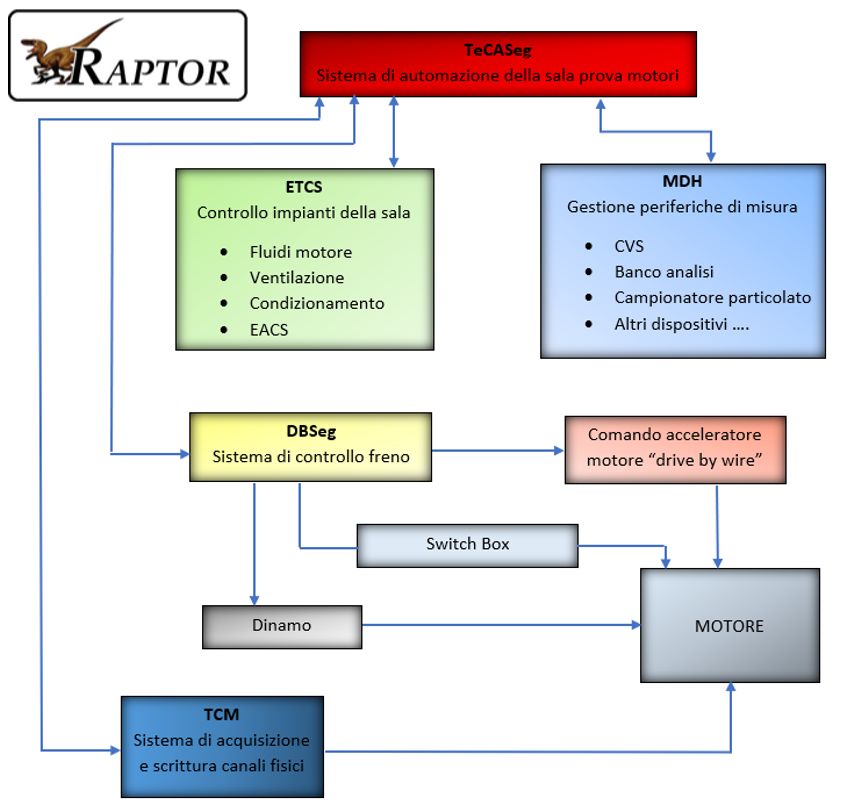

Una sala prova motori completamente automatizzata necessita di un sistema di automazione in grado di gestire non solo il funzionamento del motore e del sistema di frenatura, ma anche di tutti gli impianti e i dispositivi della sala stessa.

Per andare incontro a questa necessità, Control Sistem ha sviluppato nel corso degli anni un’architettura di automazione con struttura piramidale (RAPTOR), al cui vertice è presente un sistema di supervisione in grado di comunicare e quindi di comandare tutti i sottosistemi che compongono la piramide e, più in generale, di interfacciarsi con l’intera sala prova.

Tipicamente i sottosistemi della sala consistono in impianti di condizionamento dei fluidi motore (acqua, olio, aia intercooler, carburanti), sistemi di analisi dei gas di scarico (CVS, analizzatori e altri strumenti di misura), il sistema di frenatura e il sistema di acquisizione dei segnali provenienti dal campo. L’automazione sviluppata da Control Sistem consente di possedere un’unica architettura di automazione per la sala prova motori o singoli componenti modulari, basati su PLC e caratterizzati da una flessibilità tale da garantire la comunicazione con gli altri sistemi di automazione presenti sul mercato.

Tutto ciò è stato possibile soprattutto grazie all’evoluzione dell’ambiente di sviluppo INT9000 in sinergia con i migliori PLC presenti sul mercato. INT9000 è un software real-time creato internamente in Control Sistem, estremamente flessibile, duttile e ovviamente, facile da usare, sulla base del quale tutte le applicazioni del sistema RAPTOR vengono realizzate.

TeCASeg – Test Cell Automation System engine

TeCASeg è la mentre sovrana in grado di gestire, monitorare e comandare tutti i componenti di una sala prova motori e gestire il funzionamento del motore stesso. L’applicativo è installato sul pc di sala e la tipica interfaccia user-friendly di INT9000 consente agli ingegneri e agli operatori di interagire facilmente con il motore e i suoi sistemi di asservimento, di eseguire i principali cicli automatici di stampo omologativo e non e di raggiungere manualmente i punti motore oggetto della prova. Nella pagina principale dell’applicazione, un supporto grafico real-time consente il monitoraggio delle principali variabili dinamiche del motore.

L’applicativo consente anche di identificare e memorizzare i motori in prova, definendo dei file di configurazione che l’utilizzatore può compilare e richiamare ogni qual volta il motore venga nuovamente installato in sala.

La capacità di gestione di TeCASeg si manifesta anche in termini di sicurezza di sala. L’applicativo, infatti, consente all’utilizzatore di impostare i valori limite del motore e di associarvi delle soglie di allarme con conseguenti azioni di sicurezza (arresto graduale del motore, arresto impianti, ecc.), anche esse settabili da parte dell’operatore.

TCM – Test Cell Monitoring

TCM è un applicativo intrinseco a TeCASeg, nato con lo scopo di visualizzare su un unico schermo dedicato, tutte le variabili o i segnali provenienti dalla sala prova motori: temperature, pressioni, numero di giri, misurazioni da parte degli strumenti di misura di sala, ecc.

L’hardware di questo applicativo consiste in una “scatola” di raccolta segnali o, più comunemente parlando, in una Boom Box: un sistema di acquisizione di canali input e output. La Boom Box è equipaggiata di un braccio snodato vincolato a parete, in grado di consentire il posizionamento della scatola di raccolta segnali nel punto più comodo, all’interno della sala prova motori.

DBSeg – Dynamic Braking System engine

DBSeg è l’unità di automazione che ha in carico la completa gestione dei processi relativi alla dynamo e al motore endotermico:

- accensione motore- modalità di regolazione

- sicurezza

L’unità è costituita da un rack 19” composto principalmente dall’elettronica di controllo, presente al suo interno, e da un panel pc frontale con tecnologia touchscreen, che permette all’operatore di modificare comodamente i principali parametri utili al controllo del sistema di frenatura, oltre che monitorare le principali variabili di interesse (forza, velocità, ecc.).

DBSeg è interfacciabile con il sistema di automazione superiore (a prescindere che si tratti di TeCASeg o di un altro sistema di controllo della sala) sia tramite segnali digitali/analogici, sia tramite protocollo Modbus Ethernet.

MDH – Master Device Handler

MDH è un’interfaccia dedicata alla gestione e al controllo di tutte le periferiche e i dispositivi di misura presenti all’interno della sala prova motori (banchi analisi, opacimetri, fumimetri, blow-by, bilance carburanti, misuratori di particolato, CVS, ecc.). L’unità è costituita principalmente da un PLC e da un panel pc con tecnologia touchscreen ed è equipaggiata di tutte le schede necessarie per garantire la connessione tra il sistema e i singoli strumenti, tramite protocolli Ethernet e seriali.

Ogni singolo dispositivo collegato a MDH ha a disposizione una sezione dedicata, che consente all’utilizzatore di accedere all’uso manuale del singolo strumento, oltre che monitorarne lo stato e acquisire informazioni dettagliate su eventuali allarmi e anomalie di funzionamento.

Analogamente a tutti i componenti che compongono l’automazione RAPTOR, MDH è in grado di comunicare con qualsiasi sistema di supervisione superiore, tra cui, ovviamente, TeCASeg. In quest’ultimo caso, è possibile utilizzare i principali comandi degli gli strumenti in comunicazione con MDH, direttamente da TeCASeg, il quale può anche comandarli in maniera automatica durante l’esecuzione di un ciclo.

MDH è inoltre un sistema espandibile: è possibile implementare la struttura esistente con tutti i driver degli strumenti non ancora presenti all’interno dell’applicativo.

ETCS – Engine Test Cell System

ETCS è una piattaforma dedicata alla gestione dei processi relativi ai principali impianti di condizionamento del motore:

- Circuiti fluidi motore (acqua, olio, aria intercooler)- Scarico motore

- Aria comburente

- Condizionamento e ventilazione interno cella

- Eventuale presenza del sistema di simulazione altimetrico EACS

- In generale, tutti gli impianti presenti in una sala prova motori

ETCS consente di realizzare una precisa ed automatica regolazione dei circuiti di sala, garantendo la necessaria affidabilità ai set point di prova e brevissimi tempi di risposta.

ETCS è costituito principalmente da un PLC ed un panel pc con tecnologia touchscreen e, analogamente agli altri apparati del sistema RAPTOR, consente l’interfacciamento con qualsiasi sistema di automazione superiore.

Per ogni impianto specificato, e quindi, in generale, per ogni impianto di una sala prova motori, Control Sistem ha la capacità di realizzarne interamente sia la progettazione, che la realizzazione, in modo da sposare la migliore accoppiata tra la tecnologia hardware e il software di regolazione e controllo.

TeCASeg – Test Cell Automation System engine

- Completa gestione della sala prova

- Monitoraggio e controllo degli impianti e della strumentazione di sala

- Identificazione del motore in prova tramite i suoi parametri costruttivi e funzionali

- Identificazione dei valori limite del motore

- Esecuzione automatica dei principali cicli omologativi

- Esecuzione manuale dei punti motore

- Visualizzazione grafica in real-time delle principali variabili di monitoraggio

- Scelta della modalità di regolazione del sistema di frenatura (torque/speed, alfa/speed, ecc.)

TCM – Test Cell Monitoring

- Monitoraggio di tutti i segnali di sala

- Monitoraggio e controllo degli strumenti di sala

- Possibilità di aggiunta di nuovi segnali

- Calibrazione semplice ed intuitiva dei segnali di sala

DBSeg – Dynamic Braking System engine

- Completa gestione e monitoraggio del sistema di frenatura

- Interfacciamento con qualsiasi motore elettrico

- Possibilità di controllo degli attuatori acceleratore

- Interfacciamento con qualsiasi sistema di supervisione superiore:

- Segnali analogici/digitali

- Protocollo Modbus Ethernet - Modalità di controllo Locale o Remota

- Scelta della modalità di regolazione del sistema di frenatura (torque/speed, alfa/speed, ecc.)

- Settaggio dei principali parametri di banco

- Gestione della sicurezza del sistema di frenatura (allarmi, soglie di allarme, azioni di sicurezza, ecc.)

MDH – Master Device Handler

- Possibilità di accesso ad ogni periferica di sala

- Utilizzo degli strumenti di sala in modalità Locale o Remota

- Utilizzo degli strumenti di sala al pieno delle loro funzionalità

- Esplorazione con il massimo livello di dettaglio delle messaggistiche di errore e dello stato dei singoli strumenti

- Espandibilità dell’applicazione: implementazione dei driver di ulteriori strumenti di misura

- Interfacciamento con qualsiasi sistema di supervisione superiore

ETCS – Engine Test Cell System

- Regolazione precisa e automatica dei circuiti di sala

- Brevissimi tempi di risposta ai set point di prova

- Perfetta adattabilità alle potenze dei vari impianti fluidici che compongono l’hardware

- Modalità di controllo Locale o Remota

STELLANTIS Mirafiori, Torino (TO), Italia

N° 50 sale prova motori (2005-2019) per test di durata, stress, deep thermal shock, prove basculanti e altri scopi.

N°1 sala prova motori (2016) – Progetto “chiavi in mano” per test climatici (range climatico: da -30°C a 60°C), provvista di simulazione altimetrica fino a 4500m (cella 70).

N°1 sala prova motori (2012) – Progetto “chiavi in mano” completa di CVS e parco analisi per omologazioni (cella COP).

N°3 sale prova motori driveline (2012-2016)

CNH Industrial, Bourbon-Lancy, Francia

N° 2 sale prova (2018) per test di produzione su motori alimentati con metano o gasolio.

N°1 sala prova motori (2014) completa di CVS e parco analisi per omologazioni (cella COP) di motori alimentati con metano o gasolio.

CNH Industrial, Foggia, Italia

N° 2 sale prova motori (2018-2019) – Progetto “chiavi in mano” complete di parco analisi per omologazioni (celle COP).

N°1 sala prova motori (2018) – Progetto “chiavi in mano” per test di produzione (cella 1)

DSB Vedligehold, Aarhus, Danimarca

N°1 sala prova motori e motopropulsori (2010)